-

网站首页

- 关于我们

- 产品中心

- 工程案例

广西防爆墙板施工过程中,常见的质量问题有哪些?如何避免?

2025-07-03云更新

好的,防爆墙板施工是关乎安全的重要工程,其质量直接关系到墙体的防爆性能。以下是施工过程中常见的质量问题及其避免措施:

常见质量问题

1. 安装不牢固,整体性差:

* 表现: 龙骨间距过大、固定件(自攻螺钉、锚栓)数量不足或安装不到位(未拧紧、打滑、间距过大)、龙骨与结构连接不稳固。导致墙体刚度不足,受力时易变形、移位甚至整体失效。

* 原因: 未按设计要求施工;偷工减料;工人操作不规范;锚固基体(如混凝土)强度不足或打孔不当。

2. 板间接缝处理不当:

* 表现: 缝隙宽度过大或不均匀;填缝材料(如防火防爆密封胶、弹性填缝条)选用错误、填充不饱满或粘结不牢;未按规范设置加强措施(如附加龙骨、钢板带)。导致缝隙成为薄弱环节,冲击波易从此处突破或造成应力集中破坏。

* 原因: 板材切割不;施工马虎;未使用配套或符合要求的密封材料;未理解缝隙处理的重要性。

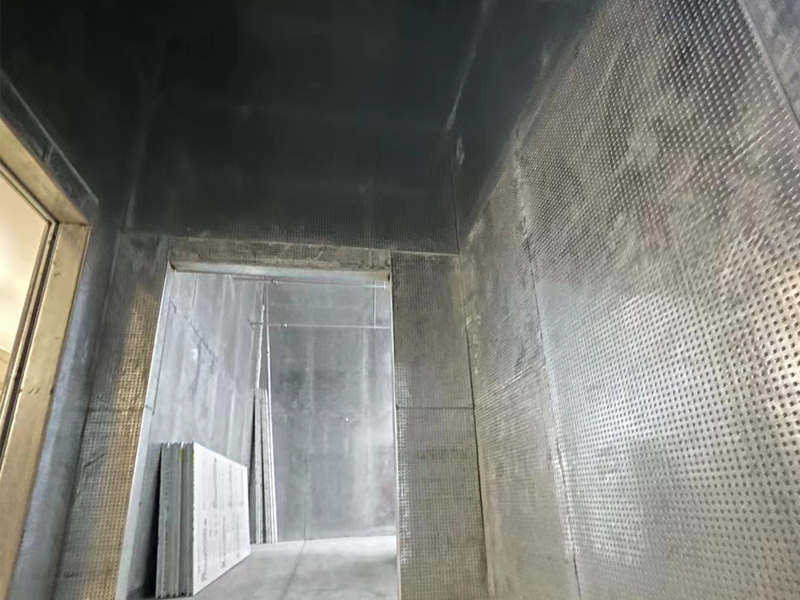

3. 节点部位处理薄弱:

* 表现: 墙体与顶板、地面、侧墙、门窗口、管道穿墙等交接处处理粗糙:密封不严;加固措施(如角钢、槽钢包边)缺失或安装不到位;穿墙管道未按要求进行防火防爆封堵。这些部位是应力集中和泄漏的关键点。

* 原因: 节点构造复杂,施工难度大;图纸交代不清或施工方理解不到位;为图省事简化处理。

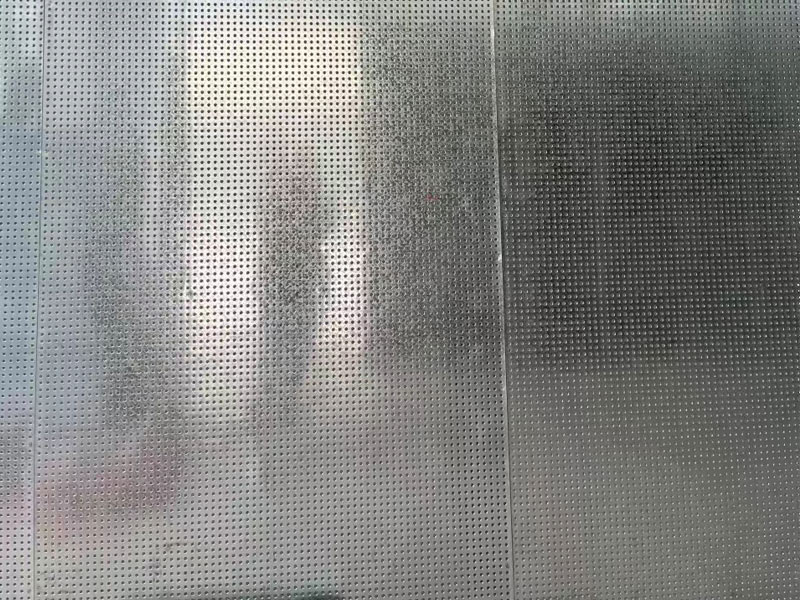

4. 板材损伤或防护不足:

* 表现: 运输、搬运、堆放、安装过程中造成板材边角崩裂、表面划伤、受潮变形。损伤部位会显著降低板材强度和密封性。

* 原因: 操作粗暴;堆放不规范(未垫平、过高、淋雨);现场保护措施不到位(被其他工种碰撞)。

5. 材料选用错误或质量不合格:

* 表现: 使用了非防爆等级的板材(如普通石膏板、硅酸钙板冒充防爆板);龙骨规格、强度不达标;紧固件强度不足;密封材料性能不符合要求(如无弹性、不防火)。

* 原因: 采购环节把关不严;以次充好;对材料规范不了解。

6. 设计与现场不符:

* 表现: 预埋件位置偏差;结构尺寸偏差导致无法按图施工,现场调整,可能影响整体性和节点处理。

* 原因: 土建施工误差;设计图纸未充分考虑现场实际情况。

如何避免(预防措施)

1. 严控材料关:

* 严格按设计要求和相关规范(如GB 50779《石油化工控制室抗爆设计规范》)采购材料,确保板材、龙骨、紧固件、密封材料等均有合格证和检测报告,并符合防爆等级要求。

* 进场时仔细验收,检查外观质量、规格尺寸。

2. 规范施工工艺:

* 放线定位: 严格按照图纸进行测量放线,准确定位龙骨和预埋件位置。

* 牢固安装龙骨: 确保龙骨(竖向、横向)间距严格符合设计要求;龙骨与主体结构(地面、顶板、墙面)的连接必须使用设计的高强度锚栓,安装牢固,间距合规;保证龙骨整体平直度。

* 安装板材: 板材切割需,尽量减少接缝;安装时使用自攻螺钉,确保数量足够(按规范间距布置)、垂直打入并拧紧到位(但避免过紧导致板材压溃),螺钉沉入板面深度一致。

* 精细处理接缝:

* 控制板缝宽度均匀(通常4-8mm)。

* 使用符合设计要求的防爆防火弹性密封胶(如硅酮、改性硅酮、聚硫类),确保填充饱满、连续、无气泡,与板边粘结牢固。必要时在板缝背面加衬增强材料或按设计加设钢板带。

* 强化节点处理:

* 墙顶、墙地、转角、门窗洞口等部位必须按设计详图施工,通常采用角钢、槽钢或包边条进行加固和包边处理,确保连接牢固、密封严密。

* 管道、线缆穿墙必须使用防火防爆柔性封堵系统(如防火泥/防火包+防火板/防爆密封盒),封堵严实可靠,能适应一定变形。

* 规范开孔: 所有穿墙孔洞必须使用开孔器,避免手工粗暴开凿破坏板材。

3. 加强成品保护:

* 制定严格的运输、搬运、堆放规程,使用工具,轻拿轻放,避免磕碰。板材应存放在干燥平整处,避免淋雨和重压。

* 安装完成后及时对墙面进行保护(如覆盖保护膜),防止后续工序(如焊接、打磨、喷涂)造成污染或损伤。

4. 深化设计与交底:

* 设计图纸应清晰明确,特别是节点详图。施工前进行详细的技术交底,确保施工人员理解设计意图、关键节点做法和质量要求。

* 施工前复核现场实际尺寸,与图纸核对,如有较大偏差及时与设计沟通调整。

5. 严格过程控制与验收:

* 实行工序自检、互检、专职质检员检查制度,重点检查龙骨安装、板材固定、接缝处理、节点加固、封堵质量等。

* 隐蔽工程(如龙骨安装、锚固、穿墙封堵)必须验收合格后方可进行下一道工序。

* 终按相关规范和设计要求进行整体验收。

总结: 防爆墙板施工质量的在于材料合格、安装牢固、密封严密、节点可靠、防护到位。通过严格选材、规范施工、精细处理节点接缝、强化过程控制和成品保护,并做好设计与现场的衔接,才能有效避免常见质量问题,确保防爆墙体达到预期的防护性能。施工单位和监理单位必须高度重视,每个环节都需精益求精。

- 关于我们